Salz, Feuchtigkeit, Schmutz und Steine greifen jeden Tag das Fahrzeug an. Besonders Unterboden, Schweller, Radläufe und Frontbereich sind stark belastet. Ohne geeigneten Schutz entstehen Rost, Abplatzer und auf Dauer teure Schäden.

Korrosions- und Steinschlagschutz ist deshalb ein fester Baustein jeder professionellen Instandsetzung und Lackierung. Gerade bei Unfallschäden, Teil- oder Komplettlackierungen lohnt der Blick auf die „unsichtbaren“ Bereiche.

1. Was versteht man unter Korrosionsschutz?

Korrosionsschutz soll das Blech vor Rost schützen. Ziel ist eine geschlossene, widerstandsfähige Schicht zwischen Metall und Umgebung.

Typische Bereiche:

- Unterboden

- Schweller innen und außen

- Radläufe und Spritzbereiche

- Hohlräume in Längsträgern, Säulen und Türen

Zum Einsatz kommen je nach Bereich:

- Grundierungen und Epoxy-Schichten

- Steinschlagschutzbeschichtungen

- Hohlraumkonservierung mit Wachs

- Unterbodenschutzprodukte auf Gummi- oder Wachs-Basis

Wichtig: Nur auf sauber vorbereitetem Untergrund bringt Korrosionsschutz langfristig etwas.

2. Was ist Steinschlagschutz?

Steinschlagschutz konzentriert sich auf Zonen, die mechanisch stark belastet werden. Also überall dort, wo hochgeschleuderter Schmutz, Splitt und kleine Steine auftreffen.

Typische Zonen:

- Frontstoßfänger und Frontbereich

- Vorderer Teil von Motorhaube und Kotflügeln

- Radläufe, Schwellerkanten, Unterboden

- hintere Radläufe bei Kombis und Transportern

Hier kommen elastische, widerstandsfähige Beschichtungen zum Einsatz. Sie dämpfen die Energie beim Aufprall und verhindern, dass der Lack bis auf das Blech durchschlägt.

3. Wo entstehen typische Schäden?

Im Alltag gibt es einige „Hotspots“:

- Unterboden: Salz, Feuchtigkeit und Schmutz lagern sich ab. Kleine Beschädigungen im Schutzaufbau reichen, damit Rost startet.

- Radläufe: permanent beschossen durch Steine und Splitt. Gerade hinter den Rädern lösen sich Lack und Schutzschichten, wenn sie nicht regelmäßig geprüft werden.

- Schweller: Kombination aus Steinschlag von unten und Feuchtigkeit von innen. Ein klassischer Bereich für verdeckten Rost.

- Frontbereich: Steinschläge auf der Motorhaube und im Stoßfängerbereich sind sichtbar. Unter der Oberfläche können sich weitere Schäden vergrößern.

Nach einem Unfall oder einer größeren Lackreparatur müssen diese Bereiche wieder so geschützt werden, wie es der Hersteller vorsieht. Oder besser.

4. Der Ablauf von Korrosions- und Steinschlagschutz in der Praxis

Ein typischer Ablauf im Lackier- und Karosseriebetrieb sieht so aus:

4.1. Sichtprüfung und Demontage

Das Fahrzeug wird auf der Bühne inspiziert. Verkleidungen, Radhausschalen und Abdeckungen werden entfernt, um an kritische Stellen zu kommen.

4.2. Reinigung

Grober Schmutz, Öl und alte, lose Schutzschichten werden entfernt. Erst danach zeigt sich der tatsächliche Zustand.

4.3. Rostentfernung Untergrundvorbereitung

- Lose Rostschichten werden entfernt.

- Je nach Schwere kommen Schleifen, Bürsten, Strahlen oder Trennen und Einschweißen neuer Bleche zum Einsatz.

- Freigelegte Bereiche werden grundiert.

4.4. Aufbau des Korrosionsschutzes

- Grundierung auf blankem Metall

- ggf. Epoxy-Schichten für höhere Beständigkeit

- Unterbodenschutz oder spezielle Beschichtung (je nach Bereich)

4.5. Steinschlagschutz im Spritzbereich

- Auf sichtbaren Bereichen wie Schweller und unteren Türzonen wird eine strukturierte Steinschlagschutzschicht aufgebracht.

- Danach folgt meist eine Lackierung im Fahrzeugfarbton oder in einem passenden Schutzton.

4.6. Hohlraumkonservierung

- Hohlräume in Trägern, Schweller und Säulen werden mit Hohlraumwachs behandelt.

- Dafür werden vorhandene Öffnungen genutzt, spezielle Sonden verteilen das Material im Inneren.

4.7. Endkontrolle

- optische Kontrolle der beschichteten Bereiche

- Überprüfung, ob alle Zonen wieder geschlossen und geschützt sind

- Bei Bedarf Dokumentation der durchgeführten Arbeiten

5. Korrosionsschutz im Zusammenhang mit Unfallschäden

Nach einer Unfallreparatur geht es nicht nur um die sichtbare Außenhaut. Hinter den Verkleidungen können Bereiche liegen, in denen Lack und Schutzaufbau beschädigt wurden.

Wichtige Punkte:

- Neue Blechteile müssen korrekt grundiert und geschützt werden.

- Bereiche, die im Originalzustand versiegelt waren, müssen wieder versiegelt werden.

- Schweißnähte und Schnittkanten erhalten zusätzlichen Korrosionsschutz.

Wer hier spart, produziert Folgeschäden. Rost an Schweißnähten, im Schweller oder in Trägern wird erst spät sichtbar, verursacht aber hohe Kosten.

6. Präventive Maßnahmen für Alltagsfahrzeuge

Nicht jede Maßnahme hängt an einem Unfallschaden. Gerade bei viel gefahrenen Fahrzeugen, Transportern und Arbeitsfahrzeugen lohnt sich eine gezielte Vorsorge.

Beispiele:

- Unterboden-Check und Auffrischung des Schutzes nach einigen Wintern

- zusätzlicher Steinschlagschutz an bekannten Schwachstellen

- Hohlraumkonservierung bei Fahrzeugen, die lange gehalten werden sollen

Besonders im Salz- und Winterbetrieb ist das eine sinnvolle Ergänzung, um teure Karosseriearbeiten zu vermeiden.

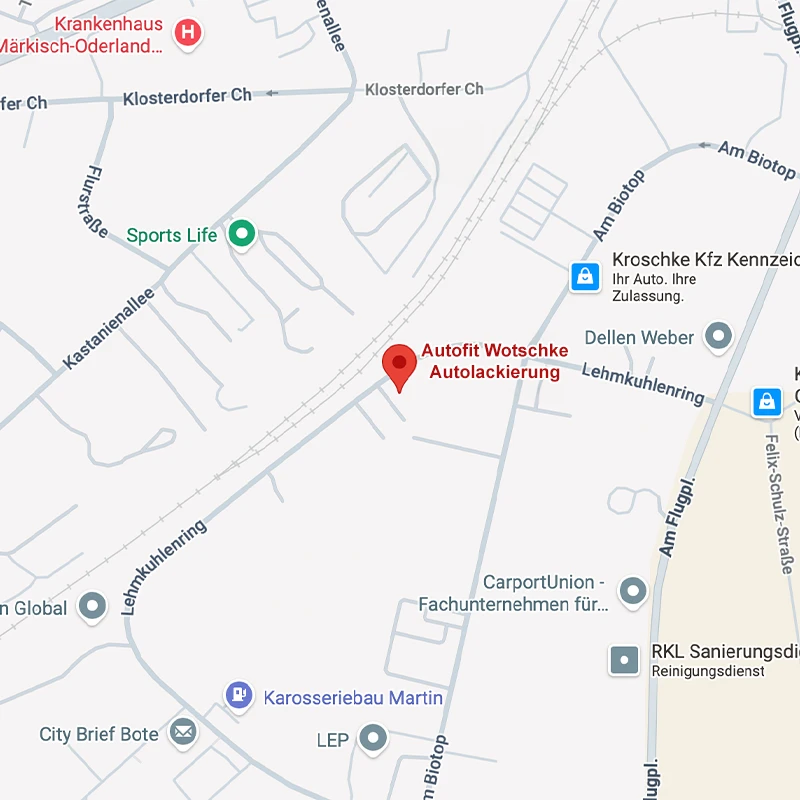

7. Korrosions- und Steinschlagschutz bei AutoFit Wotschke

Im Lackier- und Unfallbereich von AutoFit Wotschke greifen Karosserie, Unterbodenarbeiten und Lackierung zusammen. Typische Situationen:

- Unfallschaden mit geöffnetem Schweller oder beschädigtem Unterboden

- Instandsetzung mit anschließendem Neuaufbau von Schutzschichten

- Kombination aus Lackreparatur, Steinschlagschutz und Hohlraumkonservierung

So entsteht nicht nur ein optisch sauberes Ergebnis. Das Fahrzeug erhält auch wieder einen Schutzaufbau, der zu Einsatz und Laufleistung passt.